Offshore-Windanlagen-Errichterschiffe

Karl-Heinz Hochhaus

Anfang 2020 betrug die installierte Leistung der 1.469 Windkraftanlagen in deutschen Offshore-Windparks 7.516 MW. Davon entfallen 6.440 MW auf Windparks in der Nordsee und 1.076 MW auf Windparks in der Ostsee. Insgesamt wurden im Jahr 2019 etwa 25,8 TWh Strom in deutschen Offshore-Windparks erzeugt.

Durch bereits in Planung befindliche Windparks wird sich die installierte Leistung bis 2025 voraussichtlich auf 10,8 GW erhöhen. Im Mai 2020 wurde beschlossen, das Offshore-Ausbauziel für das Jahr 2030 von 15 GW auf 20 GW anzuheben. Damit wird eine Vorgabe aus dem Klimaschutzprogramm 2030 umgesetzt.[2] Das Ausbauziel für das Jahr 2040 beträgt 40 GW.[3]

Errichterschiff Victoria Mathias in Bremerhaven an der Stromkaje

Aktualisiert am 30. Juni 2021

12.05.2020

Offshore Windenergie: Anhebung des Offshore-Ziels 2030 abgeschlossen

Der Bund, die Küstenländer sowie die Übertragungsnetzbetreiber (ÜNB) haben eine gemeinsame Offshore-Vereinbarung abgeschlossen und die Voraussetzung für eine Anhebung des Offshore-Ausbauziels bis 2030 geschaffen. Konkrete Meilensteine und Zeitpläne für alle Beteiligten sollen die Zielerreichung sicherstellen.

Mit der gestern (11.05.2020) zwischen Bund, Küstenbundesländern, ÜNB, der Bundesnetzagentur (BNetzA) und dem Bundesamt für Seeschifffahrt und Hydrographie (BSH) getroffenen Offshore-Vereinbarung wird eine Vorgabe aus dem Klimaschutzprogramm 2030 vom Oktober 2019 umgesetzt. Damit ist die Grundlage für eine Anhebung des Offshore-Ausbauziels von 15 Gigawatt (GW) auf 20 GW bis zum Jahr 2030 gelegt. Eine verbindliche Vereinbarung mit den betroffenen Küstenländern sowie den ÜNB war Voraussetzung für die Anhebung des Offshore-Ziels auf 20 GW. Der Bundesverband der Energie- und Wasserwirtschaft (BDEW) begrüßt die jetzige Einigu

Quelle: IWR - Faszination Energie

Offshore-Windanlagen-Errichterschiffe

Karl-Heinz Hochhaus

1. Einführung

Da sich die deutschen Standorte der Offshore Windparks im Gegensatz zu anderen Ländern im großen Abstand von der Küste befinden, wurden Pionierarbeiten bei der Gründung der Offshore-Windkraftanlagen und besonders bei der Stromübertragung erbracht. Große Offshore Transformatorenplattformen sind notwendig, um die Spannung der Windkraftanlagen auf 150.000 Volt zu erhöhen. Riesige stählerne Konverter-Inseln wandeln anschließend den auf 250.000 – 320.000 V hochgespannten Drehstrom in Gleichstrom, um ihn dann mit geringen Verlusten an Land zu übertragen. Hier befinden sich vergleichbar große und technisch aufwendige Anlagen, die den Strom wieder in Drehstrom wandeln und in das landseitige Hochspannungsnetz einzuspeisen. Im Offshorebereich ist diese Technologie der Offshore-Hochspannungs-Gleichstrom-Übertragung (HGÜ) Neuland und weltweit verfügen bisher nur wenige Firmen wie z. B. Siemens, ABB sowie Alsthom über diese anspruchsvolle Technologie.

Die ersten sogenannten Errichterschiffe, mit Kranen bestückte Hubinseln ohne Antrieb (1. Generation) oder mit Stützen und Kränen nachgerüstete Schiffe (2. Generation), zum Aufbau von Offshore-Windparks waren Kompromisse. Sie genügten den Ansprüchen im küstennahen Aufbau der dänischen und englischen Windparks. Die weiter entfernten im tieferen Wasser aufgestellten deutschen Offshore-Windparks benötigten aufwendige Gründungen, die in Form von sogenannten Tripods (s. a. Abb. 1) oder Jackets aufwendig im Meeresboden vernagelt wurden. Für diese bis 1000 Tonnen schwere Gründungskörper werden Errichterschiffe der 3. Generation benötigt, wie die im folgenden Text beschriebenen „Innovation“, „Vidar“ und „Aeolus“. Diese neuen Errichterschiffe der 3. Generation entstanden u. a. in Südkorea, Abu Dhabi oder in Polen. In Deutschland hat mit der "Aeolus" bisher nur die Sietas Werft (heute Pella Sietas GmbH) ein Errichterschiff abgeliefert,. Es wurde an das niederländische Wasserbau-Unternehmen Van Oord abgeliefert.

2. „Innovation“ von der Crist Werft

Die vorwiegend für den Bau und die Wartung von Offshore Windparks konstruierte und gebaute „Innovation“ entstand auf der polnischen Crist Werft. Es ist, wie alle diese Schiffe je nach Tätigkeit ein schwimmendes Spezialschiff oder eine auf Beinen stehende Offshore Kraninsel.

Ursprünglich wurde die „Innovation“ von der Kooperation „Beluga Hochtief Offshore“ (BHO) 2010 bei der Crist Werft in Auftrag gegeben. Nach einer Finanzkrise bei Beluga übernahm die US-amerikanische Investmentgesellschaft Oaktree Capital Management im März 2011 die Geschäftsführung der Unternehmensgruppe und verkaufte den 50-prozentigen BHO-Anteil an das belgische Unternehmen GeoSea. GeoSea gehört zur 1991 gebildeten belgischen DEME Holding, die über eine Flotte von rund 300 Bagger-, Hilfs- und Offshore-Schiffen verfügt. Sie ist auf komplexe Wasserbauprojekte im Offshorebereich spezialisiert und betreibt eine eigene Offshore-Flotte. Sie hat mit Hochtief ein Joint Venture unter dem Namen „HGO Infra Sea Solutions“ gebildet.

Die beiden Firmen haben u. a. den ersten Windpark "Alpha Ventus" in der Nordsee errichtet und haben das rund 200 Millionen Euro teure Errichterschiff im September 2011 in Bremerhaven in Dienst gestellt (Abb. 1, 2). Zur ersten Reise hatte die „Innovation“ mit dem eigenen Kran (Abb. 3) am Offshore-Terminal der BLG, der "ABC-Halbinsel“, neun Rammpfähle zur Verankerung der dreibeinigen Gründungsstrukturen, den so genannten Tripods, aus einem Binnenschiff an Bord genommen. Von dem Offshore-Terminal wurden zwei jeweils 60 Meter hohe und rund 900 Tonnen schweren Tripods übernommen.

2.1. Bau auf der Crist-Werft in Gdynia, Polen

Die Idee und der Entwurf stammen von Beluga Hochtief Offshore und an der Detailkonstruktion waren neben der Crist-Werft das Hamburger Konstruktionsbüro Overdick und Wärtsilä Ship Design aus Hamburg maßgeblich beteiligt. Die Crist-Werft hat auch schon die "Thor", ein kleineres Errichterschiff der 1. Generation für Hochtief gebaut.

Der Bau der „Innovation“, ein Prototyp mit vielen technischen Herausforderungen, erfolgte in rund zwei Jahren Bauzeit als Neubau Nr. 142 in Gdynia, Polen. Details zum Bau sind in [1, 2] beschrieben und mit Fotos dokumentiert. Sie wurde im Gegensatz zu anderen Errichterschiffen trotz diverser Schwierigkeiten und kritischer Stimmen pünktlich abgeliefert. Ein Großteil der technischen Ausrüstung wie auch die Dieselmotoren, Generatoren, Mittelspannungsanlage, dynamische Positionierung nach DP2 mit den vier Ruderpropeller (s. Abb. 2) und drei Querstrahlern im Bug sowie der riesige Schwerlastkran kamen aus Deutschland. DP2 bedeutet, dass eine Redundanz aller aktiven Antriebskomponenten gewährleistet ist .

Das Schiff mit der IMO-Nr. 9603453 wurde vom Germanischen Lloyd klassifiziert. Mit 147,5 m Länge, 42 m Breite, 1500 t Tragkraft des Krans und einer Tragfähigkeit von 9.550 tdw bei der Vermessung von 21.900 BRZ hat die „Innovation“ Einrichtungen für 100 Personen und ist für die Erweiterung auf 180 Personen vorbereitet. Sie erreicht eine Geschwindigkeit von 12 Knoten und kann in Wassertiefen bis zu 65 Meter arbeiten. Sie verfügt über eine Deckfläche von 3.400 Quadratmetern und hat eine Ladekapazität von rund 8.000 Tonnen.

Ein Konsortium der Firmen Caterpillar (MaK), Schottel und SAM Electronics hat die dieselelektrische Antriebsanlage mit integriertem Automationssystem als Gesamtpaket geliefert. Die Generatoren kommen von Siemens und die elektrischen Antriebsmotoren (Nennspannung jeweils 6.600 Volt) für die Ruderpropeller und Querstrahler jeweils mit Festpropeller wurden von VEM geliefert. Für eine feinfühlige Schubdosierung der Antriebe sorgen die Frequenzumrichter, die eine stufenlose Drehzahleinstellung ermöglichen.

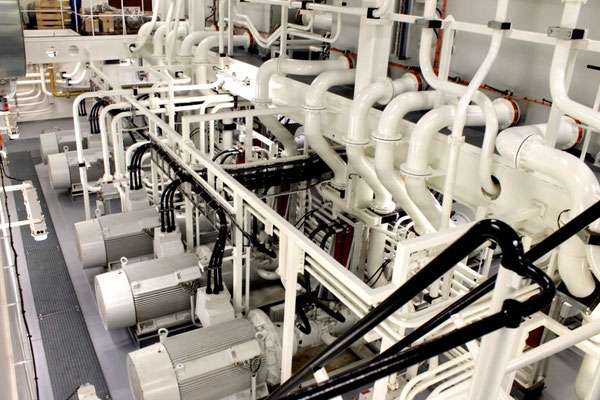

Sechs Dieselmotoren vom Typ MAK 9M32 (Abb. 4) mit einer Nennleistung von je 4.500 kW und ein Hafendiesel vom Typ MAK 9M20

treiben die Siemens Generatoren an, die das Mittelspannungsnetz von 6.600 Volt versorgen. Der Generatorstrom wird zu zwei Schaltanlagen (Abb. 5) geführt, die in

getrennten Räumen aufgestellt sind. Damit werden neben den Hilfsanlagen die vier 3.500 kW Heckstrahler und die drei 2.800 kW Bugstrahler von Schottel versorgt.

2.2. Hubbeine

Gänzlich untypisch für ein Schiff ist, dass es sich mit Hilfe von Hubbeinen aufstellen kann. Die 90 Meter langen Hubbeine aus Spezialstahl

wiegen rund 1.000 Tonnen und wurden als Gitterkonstruktion in Dubai, Vereinigte Arabische Emirate gefertigt. Der Hubvorgang erfolgt nach dem „Rank & Pinion“ Verfahren. Dazu sind die von

Siemens gelieferten Hubvorrichtungen vorgesehen, die pro Gitterbein 24 Zahnräder elektrisch antreiben (Abb. 6, 7, 8). Für alle vier Gitterbeine sind es insgesamt 96 Zahnräder und

Elektromotoren mit einer Antriebsleistung von insgesamt rund 9.000 kW. Diese enorme elektrische Antriebsleistung ist notwendig, um das Schiff mit einer Hubgeschwindigkeit von rund einem Meter pro

Minute in rund einer Stunde in 60 Metern über Grund zu heben.

2.3 Seewasserversorgung

Eine weitere Besonderheit der Errichterschiffes ist die Seewasserversorgung für die Feuerlösch-, Kühlwasser- und Spülwassersysteme, die je nach Verwendung als Schiff oder Hubinsel umzuschalten ist. Das Seekühlwassersystem versorgt die Plattenwärmetauscher, die das Frischkühlwasser der Hauptmotoren, der Luft- Hydraulikaggregate und der Klimakompressoren zurückkühlen. Die Spülwassersysteme werden benötigt, wenn die Hubbeine, jedes mit einer Traglast von 8.000 bis 10.000 Tonnen im schlammigen Meeresgrund zu tief einsinken. Die in der Fachsprache als „Spudcans“ bezeichneten Füße mit riesigen Standflächen werden dann mit einem Nenndruck von über 50 bar frei gespült. Da Pumpen nur eine theoretische Ansaughöhe von 10 Metern (praktisch 7 – 8 Metern) haben, werden die Ansaugleitungen der Seewassersysteme beim Aufstellen des Schiffes an spezielle in den Hubbeinen befindlichen Rohrleitungen mit unteren Tauchpumpen angeschlossen.

2.3. Schwerlastkran für 1500 Tonnen

Der von Liebherr entwickelte Schwerlast-Offshorekran wurde um das hintere steuerbordseitige Hubbein angeordnet (s. a. Abb. 1, 3). Der Ausleger ist 105 m lang, und die Hubhöhe beträgt 120 m über Deck. Der Kran kann 1.500 Tonnen heben, sich um 360° drehen und weist ein Eigengewicht von rund 1500 Tonnen auf.

2.4. Einsatzhafen

Heimat- und Basishafen ist Bremerhaven. Hier wurde von der Bremer Lagerhausgesellschaft (BLG) im Kaiserhafen auf der sogenannten ABC-Halbinsel

ein vorläufiges Offshore-Terminal eingerichtet (Abb. 1). Der Boden im Hafenbecken wurde im Abstand von rund 25 Metern von der Kaikante für Errichterschiffe ausgekoffert, damit sie auch

beim Umschlag der bis zu 1.000 Tonnen schweren Tripodfundamente auf sicheren Beinen stehen. Das Offshore-Terminal auf der ABC-Halbinsel befindet sich in gerader Linie zur von Hochtief erbauten

und am 29. April 2011 eingeweihten neuen Kaiserschleuse, die eine Durchfahrtsbreite von 55 m und eine Länge von 305 m hat. Sie musste von der „Innovation“ aufgrund der universellen

Propulsionsanlage nur beim ersten Mal mit Schlepperassistenz durchfahren werden, denn zukünftig ist für die Brückenmannschaft aufgrund der nautischen Einrichtung und DP2 kein Schlepper mehr

vorgeschrieben. Die Schleusenbreite gestattet auch eine „temporäre Verbreiterung“ des Schiffes, um die Transportkapazität durch seitliche Anbauten (s. Abb. 2) besser

auszunutzen.

3. Errichterschiff „Vidar“

Das Offshore-Windanlagen-Errichterschiff „Vidar“ mit Heimathafen Hamburg wurde im Dezember 2013 (Abb. 9) nach einer Rede vom ehemaligen Bundesminister Klaus Töpfer in Bremerhaven getauft. Dabei lag die „Vidar“ aufgejackt im Hafenbecken vor der ABC-Halbinsel und wurde hier in den folgenden Tagen ausgerüstet. Die „Vidar“ gehört der Gesellschaft Naviera Trans Wind und wird von Hochtief Solutions gemanagt. Mit ihrer technischen Ausstattung sowie den Kabinen- und Kücheneinrichtungen zur Unterbringung und Versorgung von insgesamt 90 Personen zählt die „Vidar“ zu den leistungsstarken Windanlagen-Errichterschiffen der 3. Generation. Wie auch die anderen Errichterschiffe von Hochtief wurde die „Vidar“ bei der Crist Werft in Polen – mit sehr viel Anlagen und Systemen von deutschen Unterlieferanten – gebaut. Die Energieerzeugungs-, Antriebs-, Hilfs- und Automationsanlagen sind weitgehend identisch mit der „Innovation“. Sie werden kurz dargestellt (Daten s. Tabelle 2), ausführlicher werden hingegen die Besonderheiten der „Vidar“, z. B. die elektrohydraulische Hubeinrichtung zum Aufjacken und das mitLuftkühlern ausgestattete Kühlwassersystem, beschrieben.

3.1. Technische Beschreibung der „Vidar“

Die „Vidar“ (IMO Nr. 9655315) entstand unter der Baunummer 130 wie die „Innovation“ in Gdingen und wurde von DNV klassifiziert. Sie ist rund 140 m lang, 41,3 m breit, mit 18.885 GT vermessen und hat eine Tragfähigkeit von 8.265 tdw. Das dieselelektrisch angetriebene Errichterschiff hat keine Laderäume, ist mit zwei Moon Pools ausgestattet und verfügt auf der freien Deckfläche von rund 3.100 m² über eine Ladekapazität von bis zu 6.500 Tonnen für die aufzustellenden Fundamente, Türme, Gondeln und Flügel der Offshore-Windkraftanlagen.

3.3 Brücke und Maschinenkontrollraum

Die nautischen Einrichtungen für den Fahrbetrieb befinden sich im vorderen Bereich der großzügig ausgestatteten, über die gesamte Schiffsbreite angeordneten und rundherum voll verglasten Brücke. Im rückwärtigen Bereich sind separate Fahrstände für die dynamische Positionierung und das Jacken dicht nebeneinander angeordnet. Das von SAM Electronics gelieferte und installierte dynamische Positionierungssystem befindet sich hier im mittleren Fahrpult mit Blick auf das Arbeitsdeck (Abb. 10). Darin ist auch das System zur Satellitennavigation integriert. Vor dem Betriebsübergang vom Schiff zur Hubplattform ist eine exakte Positionierung notwendig, damit sich das Schiff an dem vorgegebenen Ort mit tragfähigem Untergrund aufrichten kann.

Unter dem Hauptdeck liegen der Maschinenkontrollraum (MKR), die Maschinenräume und die Räume für die Schalttafeln. Der MKR (Abb. 11) enthält das Fahrpult mit dem Automationssystem, die Instrumente mit Anzeigen für die Dieselmotoren und die Hilfssysteme. Aufgrund der Redundanz befinden sich die elektrischen Schalttafeln und Transformatoren in zwei separaten Räumen. Auch die Dieselgeneratoren wurden aus dem gleichen Grund in getrennten Räumen angeordnet.

3.4 Antriebsanlage und dynamisches Positionierungssystem

Die Antriebsanlage (Daten s. Tabelle 3) besteht aus sechs Dieselgeneratoren und 4 Schottel Ruderpropellern (Abb. 12). Caterpillar lieferte die Motoren, Siemens die Generatoren. Diese Aggregate leiten ihren Strom mit der Mittelspannung von 6.600 Volt und der Frequenz von 60 Hertz zu den Schalttafeln. Von hier erfolgt die Verteilung mit 6.600 Volt zu den im Hinterschiff befindlichen getrennten Räumen der als Festpropeller ausgeführten Ruderpropeller. Die zum Antrieb dienenden Asynchronmotoren werden über Transformatoren (6.600/735 Volt) und Frequenzumrichter mit Puls-Weiten-Modulation (PWM-Converter 12-pulsig) zur optimalen Drehzahleinstellung mit variabler Frequenz versorgt.

Die Stromversorgung der drei Schottel Querstrahlanlagen im Vorschiff erfolgt ebenfalls mit Mittelspannung, welche hier von 6.600 Volt auf 735 Volt transformiert wird. Der benötigte Schub der Festpropeller lässt sich mit den 12-pulsigen PWM-Frequenzumrichter exakt einstellen. In Kombination mit den drei Querstrahlern im Vorschiff dienen die vier Ruderpropeller auch zur dynamischen Positionierung.

3.4 Jacking System

Mit der als Jacking System bezeichneten Hubeinrichtung wird das Schiff zur Insel. Das Jacking-System besteht aus der Hydraulikanlage, den an den vier Hubbeinen angreifenden Führungsrahmen mit Hydraulikzylindern und der Steuerungseinheit auf der Brücke. Die Hydraulikanlage mit den elektrisch angetriebenen Hydraulikpumpen (17 x 600 kW) befindet sich unter dem Hauptdeck. Die vier 90 m langen zylindrischen Hubbeine haben einen Durchmesser von 4,80 m und die Fläche der als Spudcans bezeichneten Füße am Meeresboden beträgt 125 m2 .

Jedes der vier Hubsysteme greift an einem der vier Beine an. Gemeinsam stemmen die vier Hubsysteme ein Gesamtgewicht von 24.000 t (max. 31.200 t) mit 0,8 Metern pro Minute aus dem Wasser. Ein Hubsystem besteht aus zwei hydraulisch vertikal verschiebbaren und einander gegenüberliegenden Führungsrahmen. Das Auf- und Absenken eines Beines erfolgt durch zwölf synchron geregelte Zylinder (Abb. 13). Jeder davon hat einen Durchmesser von 800 mm, eine Länge von 7,40 m bis 10,40 m und ca. 20 t Gewicht. Jeweils sechs Zylinder bewegen einen der zwei Führungsrahmen, der durch verschiebbare Verriegelungsbolzen mit dem Bein verbunden bzw. vom Bein gelöst werden kann. Damit wird ein kontinuierlicher Hubvorgang ermöglicht. Die gleichmäßige Hubbewegung des Schiffes wird durch die elektrische Steuerung zur Synchronisierung aller vier Beine Gewährleistet.

3.5 Schwerlastkran (Abb. 14)

Der spezielle Offshore-Schwerlastkran CAL 45000-1200 Litronic von Liebherr in Rostock ist der zweite dieses Typs; der erste wurde auf der Innovation [1] installiert. Er wurde als "Kran um das Bein" konstruiert, hat einen elektro-hydraulischen Antrieb mit einer Nennleistung von 4.000 kW und kann auf dem Drehkranz mit dem Außendurchmesser von 13 m um 360 ° drehen. Der Kran hat ein Eigengewicht von 1.500 t und eine maximale Tragkraft von 1.200 t bei einem Arbeitsradius von 27,5 m. Bei einer Länge des Doppelauslegers von 108 m ergibt sich eine maximale Arbeitshöhe von rund 120 m über dem Deck.

3.6 Hilfssysteme

Die vielen Elektromotoren der Hilfsmaschinen (Pumpen, Lüfter) werden mit Drehstrom versorgt (450 Volt, 60 Hz), die Beleuchtung, elektronische Geräte, Brückenverbraucher und anderen E-Verbraucher mit Wechselstrom (230 Volt, 60 Hz).

Eine Besonderheit bildet das Kühlwassersystem, das die Dieselmotoren als Zentralkühlsystem mit Frischkühlwasser versorgt. Im normalen Fahrbetrieb erfolgt die Rückkühlung mit Seewasser über Plattenkühler. Beim Aufjacken und im aufgejackten Zustand wird die Rückkühlung des Frischkühlwassers dagegen in einem Luftkühlsystem durchgeführt. Die dazu notwendigen insgesamt 16 Luftkühler sind auf den Rückseiten der hinteren Aufbauten (Abb. 14). angeordnet, die auch die zylindrischen Beine und den Offshore-Kran enthalten.

3.7 Seewasserentsalzung- und Trinkwasseraufbereitungsanlage

Die Trinkwasseranlage besteht aus der Umkehrosmoseanlage zur Entsalzung des Meerwassers (Nennleistung 30 cbm/Tag, Nenndruck 70 bar, Nennleistung 11 kW), der Trinkwasseraufbereitung und den Drucktanks. Die Speisepumpe fördert das Seewasser durch den Vorfilter (>25 Mikrometer) und den Kerzenfilter (>5 Mikrometer). Das gereinigte Wasser wird von der Hochdruckpumpe anschließend durch die Umkehrosmose-Membranelementen (Abb. 15) gedrückt, aus denen das als Permeat bezeichnete Reinwasser strömt. Aus der nachgeschalteten Trinkwasseraufbereitungsanlage fließt es in die Vorratstanks.

4. Errichterschiff „Aeolus“ von der Sietas Werft

Eine Woche vor der Ablieferung der „Aeolus“ [1, 2] hatte die russische Werft „Pella Shipyard“ aus Otradnoye bei St. Petersburg die Sietas Werft übernommen und führt sie als Pella Sietas GmbH weiter. Die von der Sietas Werft als Typ 187 bezeichnete „Aeolus“ wurde 2010 von dem niederländischen Wasserbaukonzern „Van Oord Dredging and Marine Contractors“ bestellt und am 17.2.2014 abgeliefert, allerdings ohne die Hubbeine, welche in Bremerhaven eingesetzt werden (Abb. 16).

4.1 Brücke

Auf der kompakten Brücke befinden sich die nautischen und technischen Einrichtungen für den Fahr- und Hubbetrieb. Im vorderen Teil sind die Brückenpulte für den normalen Fahrbetrieb angeordnet (Abb. 17). Im hinteren Teil – mit Blick auf das Arbeitsdeck – befinden sich die Einrichtungen für das dynamische Positionieren, das Aufrichten und den Betrieb als Hubinsel.

4.2 Konventionelle dieselelektrische Antriebsanlage

Die „Aeolus“ verfügt im Gegensatz zu den meisten anderen Errichterschiffen über eine konventionelle dieselelektrische Schiffsantriebsanlage mit insgesamt 4 elektrischen Fahrmotoren, die über Getriebe auf zwei Wellen mit Verstellpropellern wirken (Abb. 18). Zwei hinter den Propellern angeordnete Hochleistungsruder und je zwei Bug- und zwei Heckstrahler sorgen für gute Manövriereigenschaften und die Fähigkeit zur dynamischen Positionierung (DP 2).

Vier mittelschnell laufende MAK Viertakt-Dieselmotoren treiben in zwei getrennten Kraftwerken Drehstrom-Generatoren an (Abb. 19). Diese vier Generatoren erzeugen elektrischen Strom mit einer Spannung von 6.600 V und einer Frequenz von 60 Hz. Er fließt zu der Mittelspannungs-Schalttafel in zwei redundanten E-Zentralen und wird hier auf die verschiedenen Mittelspannungs-Verbraucher verteilt. Über Transformatoren wird der Strom in die Spannungsebenen 690 und 440 Volt gewandelt, um die Dreh- und Wechselstromverbraucher der verschiedenen Systeme, die Hotellast, die Brückenverbraucher und Beleuchtung zu versorgen.

4.3 Schiffshilfsanlagen

Die Schiffshilfsanlagen wurden in [4, 5 ,6] kurz beschrieben, hier soll auf die Besonderheiten einiger Schiffshilfssysteme eingegangen werden. Dazu zählen die Seewasser führenden Rohrleitungen, die weitgehend aus GFK bestehen. Das Kühlwassersystem ist unterteilt in Seewasser- und Frischkühlwassersystem, für beide werden elektrisch angetriebene Kreiselpumpen verwendet. Das Frischkühlwasser dient zur Kühlung der Hauptmaschinen und anderer Hilfsmaschinen. Über Plattenkühler gibt das Frischkühlwasser die aufgenommene Wärme an das Seekühlwasser ab.

4.4 Seewasserversorgung im Betrieb als Hubinsel

In der Abb. 20 ist das Seewasserrohr mit zwei Zahnstangen und der Grobfiltereinrichtung zu sehen, das auf der Backbordseite hinter dem Deckshaus angeordnet wurde, um die Seewasserversorgung durch das in der Höhe verfahrbare Rohr beim Betrieb als Hubinsel sicherzustellen. Im Saugrohr befinden sich drei Tauchpumpen zur Versorgung des Kühlwasser-, des Feuerlösch- und das Spülsystems. Sollte diese Seewasserversorgung versagen, steht ein Notsystem zur Redundanz auf der Steuerbordseite im hinteren Bereich des Schiffes zur Verfügung.

4.5 Ballastwasser-Aufbereitungssystem

Auf der „Aeolus“ wurde das ursprünglich von Wallenius Water AB entwickelte System zur Ballastwasser-Aufbereitung installiert (Abb. 20). Dieses zweistufige mechanisch-physikalische Verfahren wurde von der Firma Alfa Laval übernommen, weiterentwickelt und im Stromverbrauch optimiert. 2006 kam es als eines der ersten kommerziellen Ballastwasser-Aufbereitungssysteme auf den Markt [6,7]. In einem Automatik-Rückspülfilter werden in der ersten Stufe grobe Partikel abgeschieden. In der zweiten Stufe wird das Ballastwasser mit dem Wallenius AOT-Verfahren (Advanced Oxidation Technology) behandelt. Dabei werden Hydroxyl-Radikale erzeugt, welche die Zellstruktur der Organismen zerstören. Dazu sind UV-Lampen verschiedener Wellenlängespektren (180 – 350 nm) installiert, die in mehreren photolytischen und photokatalytischen Prozessen reaktive Hydroxyl-Radikale aus dem See- bzw. Ballastwasser erzeugen. Die Halbwertszeit der erzeugten Radikalen beträgt einige Nanosekunden, so dass die Hydroxyl-Radikale beim Verlassen des Reaktors vollständig abgebaut bzw. zerfallen sind. Die Behandlung erfolgt bei diesem System während der Ballastwasseraufnahme und -abgabe.

4.6 Jacking System

Für den Übergang vom Fahrbetrieb zum Hubinselbetrieb sind vier Hubbeine vorgesehen, die bei der Lloyd Werft installiert werden. Seitens der Sietas Werft wurden die dafür notwendigen maschinenbaulichen Anlagen und schiffbaulichen Konstruktionen vorgesehen. Abb. 22 zeigt den Hydraulikraum mit den Hydraulikpumpen, die zur Versorgung der hydraulischen Hubvorrichtungen dienen. Abb. 23 gestattet einen Blick in den hinteren backbordseitigen Schacht für die Aufnahme der Hubbeine. Im unteren Teil ist die runde Führung der Hubbeine sichtbar. Der obere Teil dient zur Aufnahme der hydraulischen Hubvorrichtung. Zum Einbau der Beine mit den Spudcans und der Hubvorrichtung hatte die „Aeolus“ am 17. und 18. 2. 2014 zur Lloyd Werft verholt (Abb. 17).

5. Zusammenfassung

Die vorstehend beschriebenen Offshoreschiffe zur Errichtung von Windkraftanlagen „Innovation“ und „Vidar“ entstanden auf der polnischen Crist Werft. Die „Aeolus“ entstand auf der Sietas Werft und erhielt ihre Hubbeine auf der Lloyd Werft. Es sind Errichterschiffe der 3. Generation und zählen zu den leistungsfähigen Einheiten ihrer Art. Die auch als Hubinseln nutzbaren Schiffe mit hohen Kranleistungen werden kurz beschrieben, Schwerpunkte werden bei den Besonderheiten gesetzt. Dazu zählen der Antrieb, die Stromversorgung, die Hubeinrichtungen, die Versorgung mit Seekühlwasser und der DP-Betrieb, der höhere Anforderungen an die Redundanz stellt.

6. Literatur

[1] Wehrmann, Anne-Katrin: „Innovation“ soll Lücke bei den Offshore-Errichterschiffen verkleinern; Hansa 12/2011

[2] Wehrmann, Anne-Katrin: „Innovation“ erreicht Bremerhaven und nimmt Arbeit auf; Hansa 9/2012

[3] Hochhaus, Karl-Heinz: Offshore-Windanlagen-Errichterschiff „Innovation“; Hansa 12/2012

[4] Hochhaus, K.-H.: „Vidar“ - Ein neues Errichterschiff für Hochtief , Hansa 02/14

[5] Voigt, Katharina; Gröne, Hendrik; Vorhölter, Hendrik: Sietas Typ 187 - Entstehung eines innovativen Schiffes für die Offshore-Windindustrie; STG-Vortrag am 22.11.2012 in Hamburg, in STG Jahrbuch 2012

[6] Hochhaus, Karl-Heinz: „Aeolus“, ein Errichterschiff für Offshore-Windanlagen von der Sietas Werft; Hansa Nr. 4/2013, Sonderteil Wind & Maritim 2013

[7] Hochhaus, Karl-Heinz: Technische Anlagen des Errichterschiffes „Aeolus“, Hansa 04/14

[8] Mehrkens, C.; Hochhaus, K.-H.: Ballastwasseraufbereitung – eine Übersicht; Schiff & Hafen; Nr. 3, 2007

[9] Vom Baur, M.: Ballast Water Treatment Systems – quo vadis; Hansa Nr. 3/2013

Hochhaus-Schiffsbetriebstechnik

Hochhaus-Schiffsbetriebstechnik