Tabelle der deutschen Akku-Fabriken

Die Europäische Kommission hat staatliche Beihilfen für die Forschung und Innovation in der Wertschöpfungskette von Batterien mit dem Namen: Important Projects of Common European Interest „European Battery Innovation“ oder abgekürzt IPCEI „EuBatIn“ genehmigt. Das Projekt wurde von Österreich, Belgien, Kroatien, Finnland, Frankreich, Deutschland, Griechenland, Italien, Polen, der Slowakei, Spanien und Schweden vorbereitet und angemeldet. Die zwölf Mitgliedstaaten werden in den kommenden Jahren bis zu 2,9 Milliarden Euro bereitstellen. An dem Projekt werden 42 Unternehmen beteiligt sein.

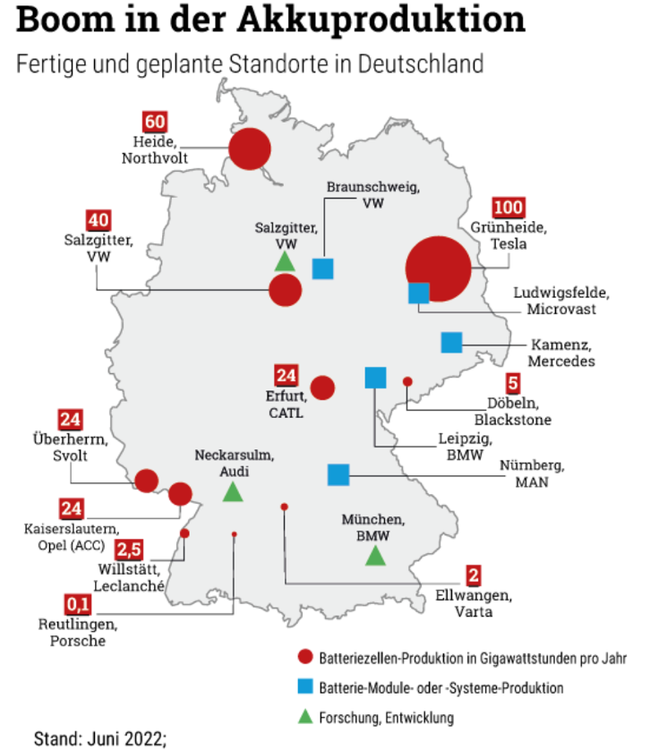

Die folgende Abbildung zeigt eine Übersicht der deutschen Standorte (Quellen Battery News, Recherche "aktiv"; aktiv ist das Info-Portal für Arbeitnehmer --->https://www.aktiv-online.de/)

|

Standort |

Firma |

GWh/Jahr |

Bemerkungen |

|

|

|

Grünheide |

Tesla |

100 |

|

|

|

|

Heide |

Northvolt |

60 |

|

|

|

|

Salzgitter |

VW |

40 |

|

|

|

|

Erfurt |

Catl |

24 |

|

|

|

|

Überherrn |

Svolt |

24 |

|

|

|

|

Kaiserslautern |

Opel/ACC |

24 |

ACC |

|

|

|

Döbeln |

Blackstone |

5 |

|

|

|

|

Willstätt |

Leclanche |

2,5 |

|

|

|

|

Ellwangen |

Varta |

2 |

|

|

|

|

Reutlingen |

Porsche |

0,1 |

|

|

|

|

Summe |

281,60 GWh |

|

|||

Aktuelle Zahlen vom Fraunhofer ISI verdeutlichen, dass bis 2030 in Europa die Produktionskapazitäten auf bis zu 1,5 TWh ansteigen könnten, knapp 400 Gigawattstunden (GWh) davon könnten aus Deutschland stammen.

Die Quelle „Battery News“ gibt für Europa mehr als 40 Projekte für Batteriezell-Fabriken an. Die Kapazität wird bis 2030 auf 1.300 Gigawattstunden wachsen, davon allein 460 Gigawattstunden in Deutschland. Rechnet man pro Auto ein 75-kWh-Akku, ergeben sich rund sechs Millionen Autos.

Global gab es 2022 rund 300 große Batteriefabriken, die Mehrheit in China und rund 40 in den USA.

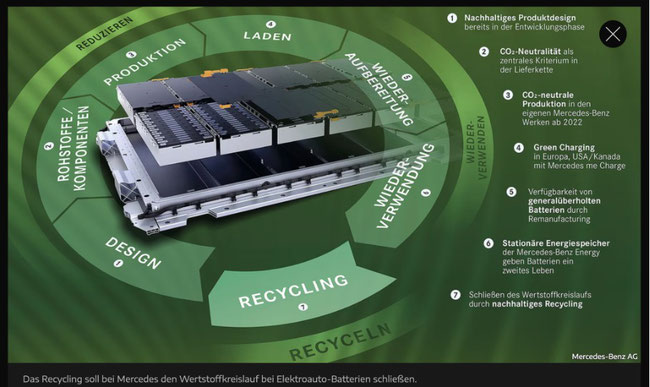

Recycling-Quote von mehr als 96 Prozent

Bei der Hydrometallurgie lassen sich die einzelnen in der Batterie enthaltenen Metall-Rohstoffe durch die Reaktion mit einer Flüssigkeit zurückgewinnen. Dabei wird das Metall herausgelaugt. Die Vorteile dieses Verfahrens: Es ist energieschonend, sehr anpassungsfähig und erlaubt eine enorm hohe Recycling-Quote; Mercedes nennt einen Wert von mehr als 96 Prozent. In einem ersten Schritt will der Hersteller auf diese Weise Kobalt, Nickel und Lithium zurückgewinnen; später soll auch Graphit hinzukommen.

In der Pilotanlage, deren Betrieb Mercedes zufolge CO2-neutral abläuft, soll es aber nicht nur um das pure Recycling gehen. Logistikkonzepte sollen dort ebenso erarbeitet werden die jene zur optimalen Reintegration des Rezyklats in die Herstellung neuer Batterien. So plant der Autobauer, die Rohstoffe dort bereits so aufzubereiten, dass sie direkt für neue Akkus verwendet werden können.

Quelle Mercedes Benz

Hochhaus-Schiffsbetriebstechnik

Hochhaus-Schiffsbetriebstechnik