STG-Sprechtag "Intelligente Nachrüstung von Schiffen zur Verbesserung des Schiffsbetriebs"

Karl-Heinz Hochhaus

Einführung

Der Fachausschuss Schiffsentwurf und Schiffssicherheit der Schiffbautechnischen Gesellschaft hat in der TU Hamburg-Harburg den Sprechtag "Intelligente Nachrüstung von Schiffen zur Verbesserung des Schiffsbetriebs" durchgeführt. Er war mit rund 150 Teilnehmern sehr gut besucht und in 10 Vorträgen wurden die nachfolgenden Themen vorgetragen, die den Reedern auf den Nägeln brennen.

1. Nachrüstung von Schwergutschiffen für Offshore-Einsätze

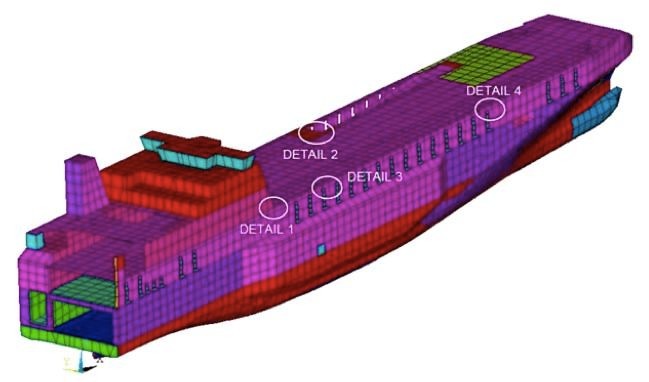

Von Dipl.-Ing. Hendrik Gröne und Dipl.-Ing. Jakob Christiansen, (HeayLift@Sea, Hamburg) wurden die Bestrebungen der sich auf den Transport von Schwergutladung spezialisierten Reeder vorgestellt, ihre Schiffe auch für Offshoreeinsätze (Abb. 1) umzubauen. Um existierende Schiffe für Offshorearbeiten einsetzen zu können, sind folgende Nachrüstungen notwendig:

1. Dynamisches Positionieren, es wird mindestens DP-2 gefordert. Das bedingt den Einbau von zusätzlichen Propulsoren und weiteren Dieselgeneratoren für den erhöhten Stromverbrauch.

2. Offshore-Tauglichkeit der Krane, das bedeutet dass die Krane einen Seegangsausgleich mit hohen Hubgeschwindigkeiten benötigen, um Schiff zu Schiff Kranoperationen auf See ausführen zu können.

3. Erfüllung der erhöhten Bau-, Konstruktionskriterien und Sicherheitsanforderungen des SPS-Codes (Code of safety for special purpose ships). Ein Spezialschiff ist hier ein Schiff mit einer Bruttoraumzahl von mindestens 500 BRZ, das mehr als 12 Personen Spezialpersonal befördert. Das sind Personen, die eigens für die besonderen betrieblichen Einsätze des Schiffes erforderlich sind und nicht zum normalen Bordpersonal gehören.

4. Höhere Stabilitätskriterien aufgrund der durchzuführenden Kranoperationen auf See und zusätzliche Anforderungen an die Unterteilung, die im SPS-Code abhängig von der Beförderung der zusätzlichen Personen vorgeschrieben sind.

5. Zusätzliche Unterkünfte, da neben der Schiffsbesatzung abhängig von den Offshore-Einsätzen weiteres Spezialpersonal befördert wird.

Hintergründe für diese Nachrüstungen sind neben den verstärkten Offshore-Öl- und Gasaktivitäten in der Tiefsee besonders das Wachsen des Offshore-Windmarktes.

2. Steigerung der Wettbewerbsfähigkeit von Bestandstonnage durch effizienzverbessernde Umrüstungen

Dr.-Ing. Georg Eljardt (Rickmers Shipmanagement, Hamburg) beschreibt einführend die grundlegenden Veränderungen der Containerschifffahrt, die in den vergangenen fünf Jahren zu anhaltender Stagnation geführt haben. Sinkende Ladungsaufkommen bei wachsender Welthandelsflotte ergaben stark sinkende Charterraten (Abb. 2). Steigende Betriebskosten sowie der Wegfall von attraktiven Finanzierungsmodellen verursachten weitere Probleme in der Frachtschifffahrt.

Obige Umstände verschärfen den Konkurrenzkampf und neue effizientere Schiffe mit rund 20% geringeren Brennstoffverbrauch zwingen Reeder, die Bestandstonnage zu optimieren, um sie im Markt zu halten. Aufschlussreich waren die statistischen Auswertungen der Geschwindigkeit (Nenngeschwindigkeit 24,5 kn) und des Tiefganges (11 m Auslegungstiefgang) für ein 4.250 TEU-Schiff (s. a. Abb. 3). Anhand dieser und weiterer Daten wurden Maßnahmen zur Steigerung der Energieeffizienz vorgestellt.

Mit Hilfe einer aussagekräftigen Matrix wurden in den Gruppen Schiffskörper, Maschine und Betrieb einzelne Optimierungsmaßnahmen übersichtlich dargestellt. Die Kosten wurden überschlägig angegeben, und die erzielten Einsparungen wurden prozentual bewertet. Optimierungen am Bugwulst und am Propeller verursachen hohe Kosten, erbringen jedoch mit bis zu 15% auch die größten Einsparungen. Die Ergebnisse von Optimierungen der Maschinenanlagen wie z. B. Anpassung des Abgasturboladers, Einspritzoptimierung, Derating, in der Drehzahl verstellbare Lüfter und Kühlwasserpumpen sowie die Stromerzeugung durch Abgas- und Dampfturbogenerator schwankten von 1 bis 4%. Deutlich geringere Kosten und höhere Einsparungen bis 10% ergaben sich bei den betrieblichen Maßnahmen wie Trimm-Optimierung, Wetter-Routing und Reiseoptimierung.

Abschließend zeigte Eljardt beispielhaft einige Ergebnisse von unterschiedlichen konstruktiven Modifikationen des Bugwulstes und des Propellers, mit denen sich auch bei bestehenden Schiffen interessante Möglichkeiten zur Optimierung durchführen lassen.

3. Sicher und effizient vom Dreidecker zum Vierdecker

Frau Dipl.-Ing. Heike Billerbeck von der Flensburger Schiffbau- Gesellschaft, Flensburg schilderte eine spannende Nachrüstung, die auf Wunsch des Reeders noch während der Bauphase zum Tragen kam. Die Schiffe sollten statt ursprünglich im Mittelmeer zwischen dem europäischem Festland und England/Irland eingesetzt werden. Dadurch ergaben sich andere Ladungssegmente wodurch Platz für Trailer fehlte. Aufgrund der der neuen Ladungsbedingungen, wurde seitens der Werft umkonstruiert. Nach der Konstruktion und Analyse von drei Umbauvarianten entschieden sich Werft und Reeder statt einer Verlängerung für ein zusätzliches Deck.

Das bedeutete jedoch, zur Einhaltung der Stabilität wurden seitliche Blister erforderlich (Abb. 4 und 5). Die Baupläne und verschiedene Detailkonstruktionen waren zu erneuern bzw. zu überarbeiten und eine neue Stahlkonstruktion für das 4. Deck war zu erstellen. Erforderlich waren vergrößerte Winden und Anker, eine Erweiterung des Feuerlöschsystems, der Abgasschacht wurde erhöht und diverse Kabel waren zu verlängern. Außerdem erfolgte eine Überprüfung und Anpassung der Rettungswege sowie der Rettungsmittel. In 3 Monaten wurden die Berechnungen, Konstruktionen und der Bau eines vierten Decks realisiert. Die geänderten technischen Unterlagen waren bei der Klassifikationsgesellschaft und dem Flaggenstaat zur Genehmigung neu einzureichen.

Für diese Maßnahmen wurden weitere 1.500 Tonnen Stahl verbaut, ca. 7.000 Konstruktionsstunden und ca. 20.000 Fertigungsstunden zusätzlich geleistet. Trotzdem wurden alle Termine gehalten und das Schiff (Abb. 6) ging wie geplant auf Probefahrt und wurde am pünktlich abgeliefert.

4. Erfahrungen mit Propeller- Redesigns für Slow Steaming

Von Dr.-Ing. Lars Greitsch (Mecklenburger Metallguss GmbH, Waren) wurden die Möglichkeiten des Propeller-Retrofits vorgestellt. Dabei beschrieb er Maßnahmen zur Steigerung des Wirkungsgrades bei einem gegebenem Propeller, der in seiner Leistung reduziert wurde. Die Ergebnisse von systematischen Modellversuchen mit dem Originalpropeller und einem Redesign-Propeller, ergaben Leistungseinsparungen zwischen 2,5 und 10%. Weitere Wirkungsgradverbesserungen wurden durch den Einsatz einer bei MMG entwickelten Flossenhaube erzielt (Abb. 7 und 8).

Im 2012 gestartetem Pilotprojekt wurde die Optimierung des Containerschiffes „Hyundai 13.100 TEU“ durchgeführt. Die Berechnung des Widerstandes und des Nachstromes erfolgte von der TUHH, die Bugwulstoptimierung wurde von FutureShip und der Entwurf des Propellers und der Flossenkappe ebenso wie der Modellbau (Rumpf, Propeller, Kappe) und die Modellversuche wurden von MMG durchgeführt. Als Ergebnisse ergaben sich Verbesserungen zwischen 7 – 10 %. Im September 2013 erfolgte von MMG die Propeller- und Kappenfertigung und mit der im November 2013 durchgeführten Montage am gedockten Schiff wurde das Pilotprojekt abgeschlossen.

5. Herausforderungen beim Ruderentwurf für Schiffe aus Fernost...

war das Thema von Dipl.-Ing. Frank Tiedemann der Firma Van der Velden Barkemeyer GmbH in Glinde. Bei der Akquise, Auftragserteilung und dem endgültigen Entwurf ergaben sich in Fernost aufgrund komplexer Vertragsstrukturen zwischen dem Schiffsfinanzierer, dem Auftraggeber, dem Betreiber, der Werft und den Design-Büros häufig gegensätzliche finanzielle Interessen.

Neben den Schiffsdaten und der Ruderfläche ist die Schiffsgeschwindigkeit ausschlaggebend für den Schaftdurchmesser des Ruders und die Auslegung der Rudermaschine. Häufig entstanden Schwierigkeiten, den Ruderentwurf mit unvollständigen oder sich z.T. widersprechenden Schiffsdaten zu erstellen. Dadurch wird der Ruderentwurf nicht gut an die Betriebsbedingungen des Schiffes angepasst. Fehlende Daten erschwerten die Auslegung, den Entwurf sowie den Einsatz von energieeffizienten Ruderanlagen mit guten Manövriereigenschaften (Abb. 9) und geringem Wartungsaufwand.

6. Nachrüsten für besondere Fahrtgebiete: Was ist nötig, was ist möglich?

Dr.-Ing. Friedrich Wirz von der Technische Universität Hamburg- Harburg ging auf die Anforderungen der Schifffahrt ein. Ab 2015 wird der Ausstoß von Luftschadstoffen der Abgase in bestimmten als „Emission Control Areas“ (ECA`s) bezeichneten Fahrtgebieten signifikant reduziert. Besonders bei der Entstehung und Emission von Schwefelverbindungen verlangt der durch die Vorschriften entstandene Markt nach geeigneten nachrüstbaren Technologien, da die Grenzwerte auch für die bestehende Flotte gelten.

Die direkte Einhaltung der geforderten Grenzwerte ist möglich durch die Verwendung von teuren Kraftstoffen mit niedrigem Schwefelgehalt wie Schweröl mit niedrigem Schwefelgehalt (LS-HFO), Destillatkraftstoff (Diesel- und Gasöl) und Erdgas (LNG). Im Gegensatz dazu steht die indirekte Einhaltung durch die Entfernung der Schwefeloxide aus dem Abgas durch die nasse- oder trockene Entschwefelung. Bei der „Nassen Entschwefelung„ (Abb. 10, 11) wird SOx zu schwefliger und Schwefelsäure gebunden. Bei der „Trockenen Entschwefelung„ (Abb. 12) wird SOx an Kalkhydrat (Ca(OH)2) gebunden, als Produkt entsteht Calciumsulfat (Gips).

7. Advanced Exhaust Purification System (AEP) for the Cruise Ship Quantum of the Seas Dipl.-Ing. Thomas Witolla, (Meyer Werft GmbH, Papenburg) beschrieb die Abgasreinigung für das im Herbst 2014 an die Reederei Royal Caribbean Cruise Line abzuliefernde Kreuzfahrtschiff „Quantum of the Seas“ (Abb. 13). Mit der Länge von 348 m, Breite von 41,4 m ist sie mit 167.800 BRZ vermessen und für eine Geschwindigkeit von 22 kn ausgelegt. Auf 18 Decks können in rund 2100 Passagierkabinen fast 4200 Passagiere befördert werden.

Dipl.-Ing. Thomas Witolla, (Meyer Werft GmbH, Papenburg) beschrieb die Abgasreinigung für das im Herbst 2014 an die Reederei Royal Caribbean Cruise Line abzuliefernde Kreuzfahrtschiff „Quantum of the Seas“ (Abb. 13). Mit der Länge von 348 m, Breite von 41,4 m ist sie mit 167.800 BRZ vermessen und für eine Geschwindigkeit von 22 kn ausgelegt. Auf 18 Decks können in rund 2100 Passagierkabinen fast 4200 Passagiere befördert werden.

Zur Stromerzeugung werden insgesamt vier Wärtsila V-Motoren, je zwei vom Typ 16 V 46 F (Tier II) mit 19.200 kW und zwei vom Typ 12 V 46 F (Tier II) mit 14400 kW also insgesamt 67.200 kW installiert.

Es erhalten je zwei der Dieselgeneratoren einen gemeinsamen Nasswäscher (Abb. 14, 15), der von der finnischen Firma Wärtsilä geliefert wurde. Da er zur Abgasreinigung von SOx und Rußpartikeln dient, wird er auch als Hybridwäscher bezeichnet. Die Wäscher wiegen jeweils rund 100 t und befinden sich im Abgasschacht über den Abgaskesseln und Schalldämpfern in rund 41 m Höhe (Deck 12). Die Anlagen können als offenes System mit Seewasser unter Ausnutzung der natürlichen Alkalinität des Seewassers oder als geschlossenes System mit Seewasserkühlung gefahren werden. Außerdem sind kombinierte Schaltungen als Hybrid- oder als Bypasssystem möglich.

8. Anpassung und Optimierung von Wärtsilä Zweitaktdieselmotoren an den dauerhaften Niedriglastbetrieb

Dipl.-Ing. Thomas King von Wärtsilä Deutschland GmbH in Hamburg behandelte die

Optimierung von in Fahrt befindlichen und von neuen 2-Takt-Großmotoren (Abb. 16) und beschrieb die Nachrüstungen für den Slow-Steaming Betrieb. Es wurden die

Herausforderungen aus dem kontinuierlichen Niedriglastbetrieb an die langsam laufenden RTA96 Motoren angesprochen. Der Einfluss der Geschwindigkeit auf die Antriebsleistung und damit auf den absoluten

Brennstoffverbrauch wird in der Abbildung 17 verdeutlicht. Die Motorleistung wird z. B. bei der Reduzierung der Geschwindigkeit von 25 auf 20 kn um 55% verringert. Anhand von Diagrammen und Kennfeldern

wurde über die De-Rating Maßnahmen informiert, um den Treibstoffverbrauch im

Dauerteillastbetrieb zu senken. Weiterhin ging King auf das Turbolader Cut-Out-System ein.

Die als Rita abgekürzte „RTA Injection Timing Automation“ ermöglicht eine Anpassung des dynamischen Zylinderdruckes. Dazu werden die Temperatuen der Ansaugluft und der Ladeluft im Sammler, außerdem die Motorlast und der Umgebungsluftdruck gemessen und verarbeitet. Abhängig davon wird der Einspritzbeginn optimiert, wodurch nach Aussagen des Vortragenden eine Senkung des Brennstoffverbrauchs bis 2,5 g/kWh möglich wird. Abschließend wurde gezeigt, mit welchen Maßnahmen die neuen Zweitakt-Motoren ausgestattet werden, um die zukünftigen Anforderungen im flexiblen Schiffsbetrieb mit langen Teillastphasen zu bestehen.

9. LNG - die wirtschaftliche Lösung für strengere Emissionsregularien

Mit seinem Vortrag ergänzte Dr.-Ing. Tobias Haack (Rolls-Royce Marine Deutschland GmbH, Hamburg) die Vorträge von Dr. Friedrich Wirz und Thomas Witolla. Neben den Umweltvorschriften der SECAs hat auch die aktuelle Umsetzung des Energieeffizienz-Design Indexes (EEDI) der IMO einen Einfluss auf die künftigen Schiffsentwürfe. Bisher spielt LNG als Schiffstreibstoff eine untergeordnete Rolle, obwohl Erdgas als Kraftstoff die Lösung vieler Probleme darstellt. Ein riesiges Fragezeichen schwebt über dem Preis und die Verfügbarkeit von Erdgas und flüssigen schwefelfreien Brennstoff. Das gilt heute und besonders für die Zukunft, da Reeder bei der Vergabe und der Planung von Neubauten je nach Schiffstyp den Betrieb von 20 - 40 Jahre zu berücksichtigen haben.

In Europa ist die Planung der Infrastruktur zum Bunkern in Bewegung geraten. Bisher ist Norwegen als großer Erdgasproduzent vorgeprescht. Rolls-Royce hat stark in die Gasmotorentechnologie investiert und ist in der Lage, neben den Gasmotoren auch die Anlagen zur bordseitigen Gasversorgung zu liefern. Die Abbildung 18 zeigt das Fährschiff „Stavangerfjord“ mit vier Gasmotoren von Rolls-Royce.

10. Nutzung von Treibstoffen mit niedrigem Flammpunkt

Henning Pewe (DNV GL, Hamburg) gab einen Überblick zum aktuellen Thema der alternativen Kraftstoffe und erläuterte die derzeitigen Regeln, die von den Betreibern der Schiffe zu beachten sind. Sogenannte Low-Sulfur Schweröle und Destillate haben einen höheren Preis im Vergleich zum üblichen Schweröl (HFO) mit einem Schwefelgehalt bis maximal 3,5%. Für schwefelarmes Schweröl mit 1,5% Schwefel werden im Mittel etwa 30 $ /t mehr gezahlt. LNG kann am Kontinent nur in wenigen Häfen gebunkert werden. In Abbildung 19 sind die Preise bezogen auf $/mmBTU für MDO und HFO für Rotterdam und LNG für Zeebrügge von 2006 bis 2012 aufgetragen.

Die IMO hat vorläufigen Leitlinien für den Einsatz von LNG im Jahr 2010 veröffentlicht, die für die Flaggenstaaten jedoch nicht zwingend sind. Der GL und andere Klassengesellschaften haben ihre eigenen Richtlinien herausgegeben. Durch die Anpassung der verschiedenen internationalen Vorschriften werden z.Zt. die Grundlagen zur Realisierung gasbetriebener Schiffe (Abb. 20) in der internationalen Fahrt geschaffen. Die Internationale Seeschifffahrtsorganisation IMO erarbeitet dazu den IGF-Code, IGF steht für „International Code of Safety for Gas-fuelled Engine Installations in Ships“. Der Bundesminister für Verkehr, Bau und Stadtentwicklung (BMVBS) hat 2012 eine Machbarkeitsstudie zum Bunkern von Flüssiggasen in deutschen Häfen veröffentlicht, die einen Ausblick auf die LNG-Versorgung in deutschen (Abb. 21) und europäischen Häfen ermöglicht.

Abschließend gab Pewe eine Überblick über andere alternative Kraftstoffe wie das allgemein als Autogas bezeichnete Flüssiggas LPG (Liquefied Petroleum Gas), Methanol, Ethanol-Di-Methyl-Ether (DME), Synthetik- sowie Bio-Kraftstoffe und Wasserstoff.

Hochhaus-Schiffsbetriebstechnik

Hochhaus-Schiffsbetriebstechnik