2001 Reedereisprechtag Schifffahrt und Umweltschutz. "Schiffsantriebsanlagen der Zukunft"

Karl-Heinz Hochhaus, TUHH

Dieser Beitrag erschien in der Fachzeitschrift Hansa Nr. 7/2011

Begrüßung

In dem Audimax der Fachhochschule Flensburg (FH) fand am 5. April 2011 der mit rund 180 Teilnehmern sehr gut besuchte STG-Reedereisprechtag unter dem hochaktuellem Thema

„Schifffahrt und Umweltschutz - Schiffsantriebsanlagen der Zukunft“ statt. Dipl.-Ing. Fred Deichmann, der Leiter vom STG-FA Schiffsmaschinen, begrüßte die Teilnehmer. Anschließend sprach Prof.

Boy, der als Gastgeber sein kurzes Grußwort mit dem Hinweis verband, dass die Vorgängereinrichtung der FH vor 125 Jahren gegründet wurde und 2011 daher angemessen gefeiert werden soll.

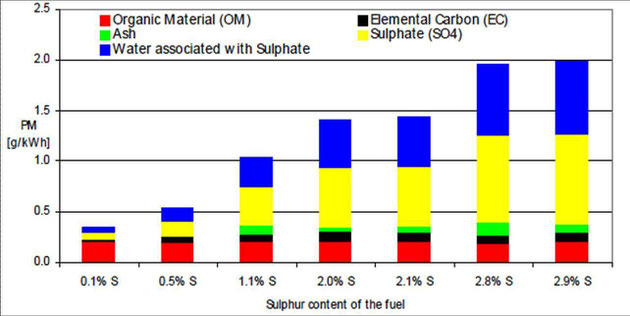

Abbildung 1: Ergebnisse von Untersuchungen der Abgasbestandteile eines Zweitakt-Motors abhängig vom Schwefelgehalt des Brennstoffes (Quelle Götze)

1. Internationale Emissionsvorschriften für die Seeschifffahrt – ein Update.

Dipl.-Ing. H. J. Götze (Germanischer Lloyd SE, Hamburg) begann die Vorträge und gab einen interessanten Überblick über den aktuellen Stand der Vorschriften zur Vermeidung der Emissionen von Luftschadstoffen wie Stickoxide, Schwefeldioxid, Kohlendioxid und Ruß (Partikel) durch Schiffe. So wurden z. B. 2007 laut IMO 25,8 Mio. Tonnen NOx von Schiffen emittiert, etwa 30% der von Menschen emittierten Menge. Er erläuterte die Auswirkungen neuer technischer Emissions-Reduktionsstrategien auf die Zertifizierung der Systeme und deren Überwachung im Bordbetrieb. Die Einhaltung von Abgasgrenzwerten wird zukünftig auch von Motoren auf bestimmten älteren Schiffen gefordert.

An mehreren praktischen Beispielen erläuterte er die Lösungen der Motorhersteller bzw. der Zulieferindustrie zur NOx- Reduzierung durch Katalysatoren und Schwefel-Reduzierung durch Scrubber. Dass dabei auch die Partikelbeladung beeinflusst wurde, zeigten Versuche an einem Zweitakt-Dieselmotor.

Abbildung 3: Anteile der einzelnen Schwerölverbraucher (Quelle Rulfs)

2. Zukünftige Schifffahrtskraftstoffe – ein Ausblick

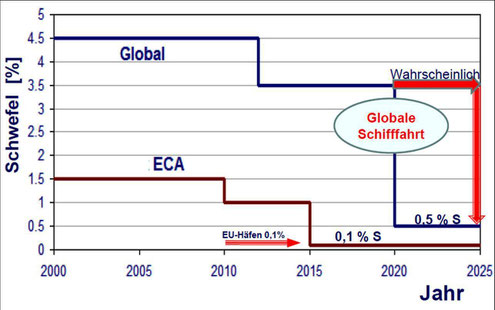

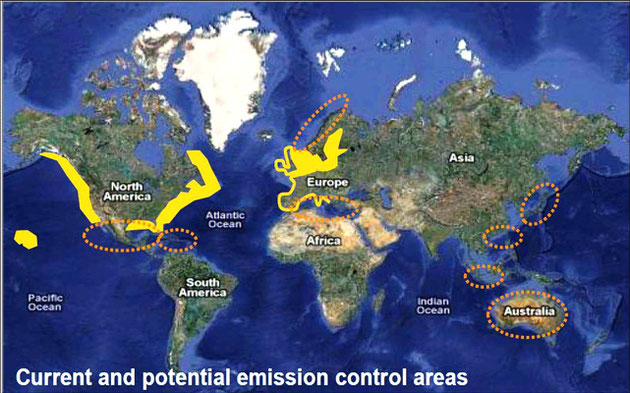

Prof. Dr.-Ing. H. Rulfs von der Technischen Universität Hamburg Harburg erläuterte die zukünftigen IMO-Grenzwerte für SOx und NOx sowie die

Auswirkungen auf die Schifffahrtskraftstoffe und den Schiffsbetrieb. In der Handelsschifffahrt wird für die kommenden Schiffsantriebe auch zukünftig der Großmotor im Vordergrund stehen. Es wurden

die Kraftstoffe und Alternativen für die ECAs ab 2015 vor dem Hintergrund des Preises, der geplanten Vorschriften und der Motorentechnologie betrachtet. Als Ergebnis wurde sichtbar, dass Marine Gasöl in den ECAs von

der Mehrzahl der Schiffe verwendet wird, Abgasentschwefelung eine wichtige Rolle spielen sowie LNG für Dual-Fuel-Motoren voraussichtlich nur auf ausgewählten Routen verbrannt wird.

Abbildung 2: IMO Forderungen an die Brennstoffe bis 2025 (Quelle Rulfs)

In der globalen Schifffahrt werden zukünftig immer mehr Destillate verbrannt, diese Nachfrage führt aufgrund zunehmender Konversionsanlagen der Raffinerien zu weniger Rückstandsölen. In Raffinerien sind neue Entschwefelungsanlagen für Schweröl kaum zu erwarten. Das geringere Schwerölangebot, neben der Schifffahrt nutzen auch Kraftwerke und die Industrie Schweröl, hat zur Folge, dass der Preis im Verhältnis zu den Destillaten steigen wird. Bis 2040 wird das Schwerölzeitalter voraussichtlich ausklingen. Der derzeitig niedrige LNG-Marktpreis wird nicht von Dauer sein, da die Nachfrage besonders in den Bereichen Kraftwerke (als Folge von Fukushima) und Industrie schneller steigen wird als das Angebot. In der globalen Schifffahrt wird LNG als Kraftstoff daher eher eine untergeordnete Rolle spielen.

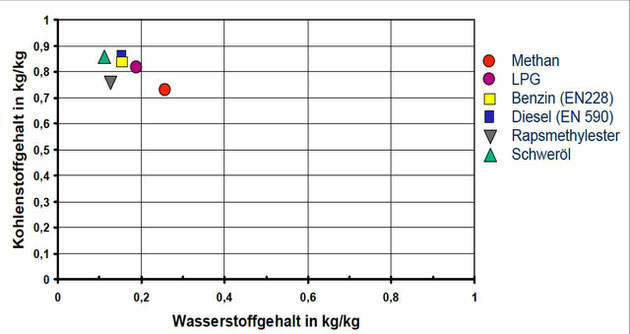

Abbildung 4: Wasserstoffgehalt der verschiedenen Brennstoffe (Quelle Behrens)

3. Gasbetriebene Viertakt-Motoren im Schiffsbetrieb

Prof. Dr.-Ing. R. Behrens von der Hochschule Bremerhaven referierte über die Prinzipien der Schiffsmotoren im Gasbetrieb und vertiefte die 4-Takt Diesel-Gasmotoren. Gasmotoren werden zukünftig eine größere Rolle spielen, da diese auch die zukünftigen Emissionsgrenzen leicht einhalten können und mit Erdgas als Kraftstoff aufgrund des günstigeren Kohlenstoff-Wasserstoffverhältnisses außerdem weniger CO2 emittieren.

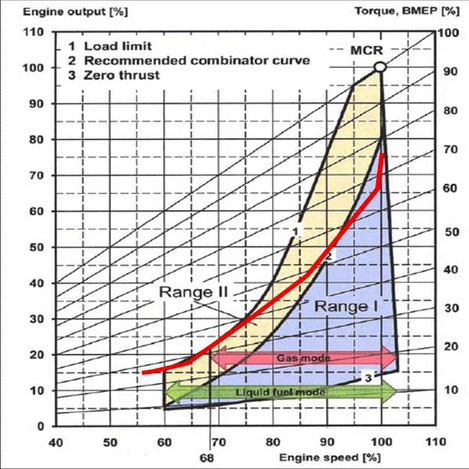

Abbildung 5: Kennfeld eines Viertakt Dual-Fuel-Motors (Quelle Behrens)

Die kennzeichnenden Größen, Gemischbildung und Zündung beim Diesel-Gasmotor und Gas-Dieselmotor wurden anschaulich dargestellt. Es wurden die verschiedenen Betriebsmodi der Dual-Fuel-Motoren verglichen, die Leistungsregelung dargestellt und das Betriebsverhalten sowie die Lastaufschaltung erläutert. Aus dem Kennfeld eines Dual-Fuel-Motors mit der Kombinatorkurve eines Schiffes wurden die Grenzbereiche des Propellerbetriebes sichtbar. Abschließend wurde beim Generatorantrieb der Dual-Fuel-Motoren gezeigt, dass im Gasbetrieb geringere Lastaufschaltungen verkraftet werden. Dies ist wichtig bei dem automatischen wachfreien Betrieb der E-Versorgung, da zusätzliche Generatoraggregate früher zugeschaltet werden müssen.

4. Dual Fuel 2-stroke engines for Merchants Ships

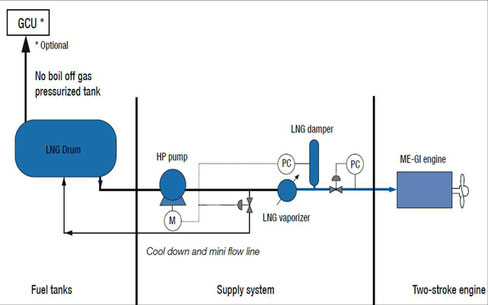

Dieser Vortrag wurde von M.Sc. R. S. Laursen, MAN Diesel & Turbo, Kopenhagen gehalten. Mit dem Einsatz von Dual-Fuel-Viertakt-Motoren, die mit Schweröl und LNG als Brennstoff gefahren wurden, konnten auf LNG-Tankern in der Vergangenheit Erfahrungen gesammelt werden. In enger Zusammenarbeit mit der Zulieferindustrie, den Reedern und den Klassifikationsgesellschaften wurden anfängliche Schwierigkeiten gemeistert.

Herr Laursen berichtete über Einzelheiten der Brennstoffversorgung, der Einspritzung, Zugabe von Zündöl, Schmierung und der Abgasnutzung des langsam laufenden Zweitakt-Motors vom Typ ME-GI (Gas Injection) Dual-Fuel Motor. Es wurde anhand von schematischen Darstellungen das LNG-Versorgungssystem vom Tank bis zum Motor mit den einzelnen Komponenten gezeigt. Die Gasaufbereitung dieses Systems erfolgt gemeinsam mit den Firmen Hamworthy Gas System, Burckhardt Compression in Winterthur, Cryostar (LNG-Pumpen) in Frankreich und TGE Marine Gas Engineering GmbH in Bonn.

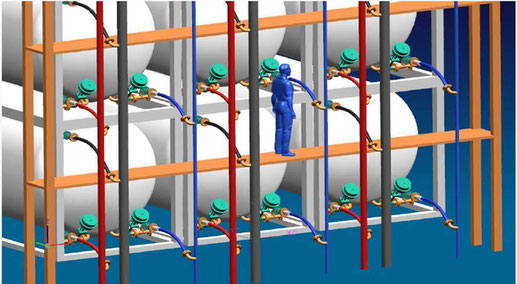

Abbildung 7: Anordnung von Tank und Dual-Fuel-Motor in einem großen Containerschiff (Quelle Laursen)

5. Trockenentschwefelung im Schiffsbetrieb - Betriebserfahrungen auf einem Mehrzweckfrachter für Papiertransport

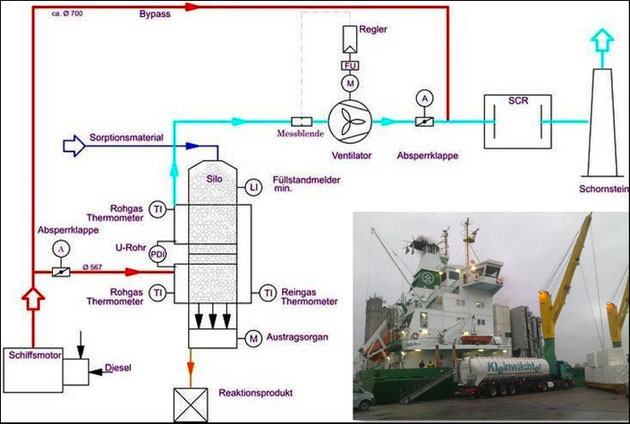

MSc/ChemEng. R. Jürgens, Couple Systems (International) GmbH, Bardowick

Abbildung 8: Schematische Darstellung des Entschwefelungssystems und der Ver- und Entsorgung der TIMBUS mit dem Granulat (Quelle Jürgens)

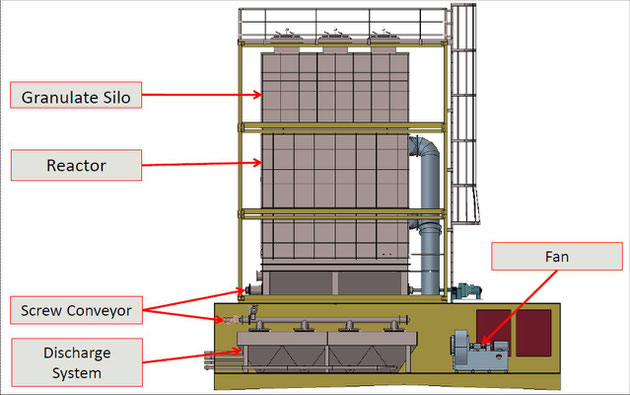

Von Herrn Jürgens wurde das Prinzip der Trockenentschwefelung für das Abgas von Schiffsdieselmotoren, die mit Schweröl betrieben werden, vorgestellt. In Betrieben der Kraftwerksindustrie wird das Verfahren der Trockenentschwefelung seit etwa 40 Jahren erfolgreich angewendet. An Land erfolgt die Zugabe vom Kalkhydrat pulverförmig, auf dem Schiff als Granulat. Eine Prototyp-Anlage wird im Rahmen eines Forschungsprojektes gemeinsam mit der Technischen Universität Hamburg-Harburg, Institut für Energietechnik in der Praxis untersucht. Die Abgasbehandlungsanlage zur Reduzierung der SOx-Emissionen, ein zweistufiger Schüttschichtabsorber, wurde an Bord der TIMBUS installiert. Es beruht auf der chemischen Reaktion von Kalkprodukten mit Schwefel, wobei Gips entsteht. Zur Anwendung kommt ein trockenes Kalkhydrat, das als kugelförmiges Granulat mit Durchmessern zwischen 3 und 8mm in dem Schüttschichtabsorber langsam zu Boden rieselt. Die Prototyp-Anlage befindet sich seit rund einem Jahr auf dem Mehrzweckfrachter TIMBUS der Rörd Braren Bereederungs-GmbH & Co. KG, Kollmar. Daher konnte über Ergebnisse und Erfahrungen berichtet werden. Der nachträgliche Einbau dieser Anlage erfolgte bei den Motorenwerken Bremerhaven (MWB) in Bremerhaven, die Anlage wiegt rund 260 t und kostete rund 2,5 Mio. €.

Abbildung 9: Die wichtigsten Komponeneten der Anlage zur trockenen Entschwefelung (Quelle Jürgens)

6. SCR-/DeNox-Anlagen im Schiffsbetrieb

Abbildung 10: Katalysatorelemente (Quelle Römich)

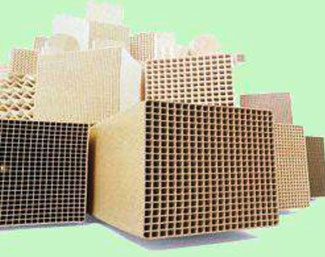

Dipl.-Ing. H. Römich von der H+H Umwelt- und Industrietechnik GmbH, Hargesheim stellte die typischen Abgasbestandteile eines Dieselmotors und die verschiedenen Verfahren zur NOx-Reduktion vor. Auf das ursprünglich von Siemens in die Schifffahrt eingeführte SCR-Prinzips der „Selektiven Katalytischen Reduktion“ wurde näher eingegangen. Der Aufbau und die Funktion des Katalysators in Verbindung mit Harnstoff (lat. Urea) wurde erläutert. Urea wird in den Abgasstrom eingedüst, zersetzt sich zu Ammoniak, das im nach geschalteten Katalysator die Stickoxide reduziert und Stickstoff und Wasser freisetzt. Die einzelnen Katalysatorelemente werden in Kassetten und Modulen eingefasst, die in den Abgasstrang integriert werden.

Abbildung 11: Kassetten mit Katalysatoren fertig zum Einbau (Quelle Römich)

Der Verbrauch an Harnstofflösung beträgt etwa 7-10 % des Treibstoffverbrauchs. Die Bedingungen des Katalysators besonders bezüglich der vom Schwefelgehalt abhängenden Temperaturen wurden angesprochen. Die Lebensdauer beträgt beim Schwerölbetrieb etwa 7 und bei MDO etwa 10 Jahre, als Betriebskosten wurden 0,5-0,8 ct/kWh genannt. Ein angenehmer Nebeneffekt ist die durch die Anlage bewirkte Schall-Dämpfung. In stationären Anwendungen sind mehr als 160 SCR-Anlagen in Dieselmotoren mit 100 - 20 000 kW in Betrieb, die mit Dieselöl, Schweröl, Gas, Bioöl, mit tierischen Fetten und im Dual-Fuel Betrieb laufen. In der Schifffahrt wurden bisher 470 SCR-Anlagen auf 182 Schiffen installiert.

Abbildung 12: LNG Tankcontainer an Bord (Quelle Gätjens)

7. SECA-Feeder mit Gasantrieb – Lagerung und Versorgung an Bord

Vortrag von Dr.-Ing. H.-J. Gätjens, Bureau Veritas S. A. Hamburg und Dr. Jochen Schmidt-Lüßmann, Marine Service GmbH, Hamburg. Die GDF SUEZ GLOBAL wurde als erster Gastanker mit Dual Fuel Motoren 2006 mit Bureau Veritas Klasse abgeliefert. Dual Fuel Motoren werden seither erfolgreich als Antrieb für LNG Tanker eingesetzt und führende Klassifikationsgesellschaften haben entsprechende Vorschriften für den Bau und Betrieb solcher Motoren und dem dazugehörigen Gasversorgungssystem entwickelt. Inzwischen wurden etwa 50 weitere Gastanker mit Dual Fuel Motoren gebaut bzw. bestellt. Daher wurde vor dem Hintergrund der Umweltvorschriften in den SECA-Fahrtgebieten über den Einsatz von Dual Fuel Motoren in anderen Schiffen nachgedacht. Über ein ausgearbeitetes Konzept der LNG-Betankung, Container-LNG-Vorratsbunker und eine durchgeführte Risikoanalyse für die Gaslagerung und das Befüllsystem derartiger Schiffe hat Dr. Gätjens berichtet.

Abbildung 13: LNG-Übergabe mit flexiblen Schläuchen (Quelle Gätjens)

Der dabei betrachtete SECA-Feeder soll mit Dual-Fuel-Motoren für den Haupt- und für den Hilfsbetrieb betrieben werden. Als Bunker wird das neu entwickelte Containerkonzept vorgestellt, die vacuum-isolierten LNG-Tankcontainer werden in speziellen Füllstationen (z. B. Zeebrügge) gefüllt. An Bord befinden sich die für eine Rundreise Hamburg–St. Petersburg–Hamburg benötigten 12 LNG-Tankcontainer vor dem Deckshaus. Von hier strömt das Gas zur Aufbereitungsanlage und wird von hier in doppelwandigen Rohren zum Motor geleitet .

Abbildung 14: Tankcontainer (Quelle Gätjens)

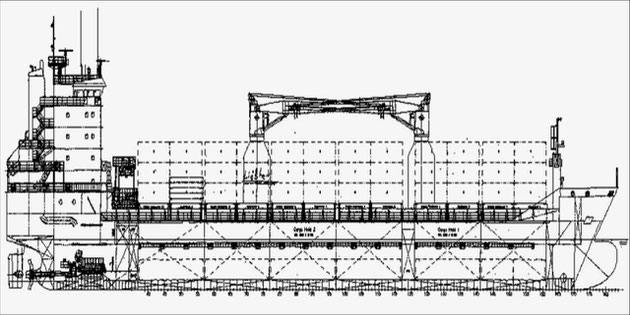

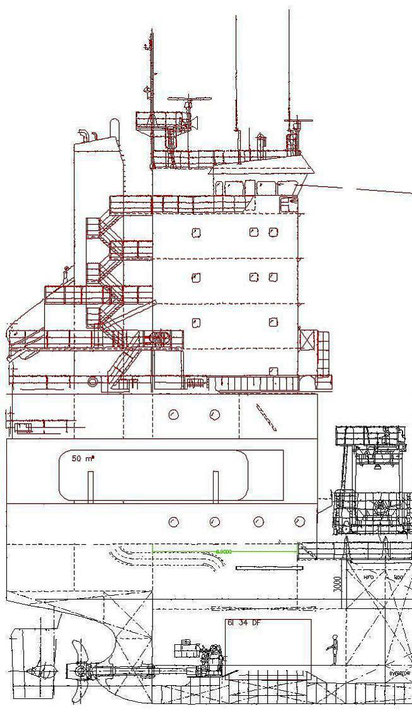

8. Entwurf eines Multi-Purpose Vessels mit Gasantrieb

Dipl.-Ing. K. Leites von Blohm + Voss GmbH, Hamburg trug die Alternative zu den LNG-Tankcontainern vor: ein fest eingebauter LNG-Tank im Schiff. Ein bestehender Entwurf eines 100 Meter Mehrzweckfrachters für den Betrieb in europäischen ECA-Zonen wurde für den LNG-Betrieb modifiziert. Mit den Schiffsdaten: Lüa=100 m, B=16 m, PHM=3000 kW, PHD= 2x355 kW, v=14 kn, Reichweite 9000 nautische Meilen bei 420 cbm Bunkerraum für Schweröl. Tankdaten für LNG: Bunker 670 cbm, Volumen Tank 1080 cbm, Volumen Tankraum 1920 cbm.

Abbildung 15: Schiffsentwurf ohne Tanks (Quelle Leites)

Es wurden zwei Alternativen untersucht, zwei stehende Tanks im offenen Laderaum, die jedoch eine Verlängerung des Schiffs erfordern. Oder zwei liegende Tanks im Deckshaus, die zu einer Erhöhung des Deckshauses führen. Der Tankraum ist im geschlossenen Raum mit einem 30fachen Luftwechsel und Druckablassleitungen auszustatten. Auch bei der Maschinenanlage wurden zwei Alternativen betrachtet, die vorhandene diesel-mechanische oder die diesel-elektrische Propulsionsanlage. Bei der diesel-elektrischen Anlage ist die Stromversorgung für das Bordnetz integriert, sie ist vorteilhaft, da bisher keine LNG-Gensets mit geringer Leistung verfügbar sind. Bei der Bunkerstation sind die sichere Belüftung, die Abschottung gegen Aufbaubereiche, die 4,5m Ex-Schutzzone und die 10m Abstandszone für andere Personen zu beachten.

Abbildung 16: Hinterschiff mit LNG-Tank (Quelle Leites)

9. Gas als Schiffsbrennstoff – wie das Gas an Bord kommt

Dr.-Ing. G.-M. Würsig, Germanischer Lloyd SE, Hamburg betrachtete die derzeitigen und zukünftigen ECAs und stellte die weltweite Infrastruktur für LNG vor. Anschließend ging er kurz auf die Flotte der Gastanker, auf die anderen 20 derzeit fahrenden Schiffe mit Gasantrieb ein und sprach die GL Guideline für gasbetriebene Schiffe an. Es wurde das Basic-Design für die Tankanordnung eines 1200 TEU Containerschiffes und das F-und E-Projekt für ein 63.000 GT Kreuzfahrtschiff mit Dual-Fuel-Motoren kurz vorgestellt.

Abbildung 17: Dual-Fuel-Antrieb für ein 63.000 GT Kreuzfahrtschiff (Quelle Würsig)

Die Brennstoffversorgung wird in dem Projekt „BunGas“ gemeinsam mit der Meyer Werft, MAN Diesel, TGE-Marine Gas Engineering, Det Norske Veritas, AIDA Cruises und Bernhard Schulte untersucht. In anderen Projekten werden ein 2100 Spurmeter RORO-Schiff, ein 900 TEU-, 1700 TEU- und ein 14.000 TEU-Containerschiff betrachtet und die Systeme sowie der Einsatz im Dual-Fuel-Betrieb untersucht. Abschließend wurde LNG-Tankcontainer betrachtet und die GL-Aktivitäten bei den gasbetriebenen Schiffen (IGF-Code) angesprochen.

Abbildung 18: Derzeitige und zukünftige ECAs (Emission Control Areas) (Quelle Würsig

Hochhaus-Schiffsbetriebstechnik

Hochhaus-Schiffsbetriebstechnik